TIÊU CHUẨN QUỐC GIA TCVN 9246:2024 VỀ CỌC ỐNG VÁN THÉP

TIÊU CHUẨN QUỐC GIA

TCVN 9246:2024

CỌC ỐNG VÁN THÉP

Steel pipe sheet piles

Lời nói đầu

TCVN 9246:2024 thay thế cho TCVN 9246:2012

TCVN 9246:2024 được biên soạn trên cơ sở JIS A 5530:2019.

TCVN 9246:2024 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 17 Thép biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CỌC ỐNG VÁN THÉP

Steel pipe sheet piles

1 Phạm vi áp dụng

Tiêu chuẩn này quy định cho cọc ống ván thép được sử dụng cho kết cấu kè bao ngoài, kết cấu tường chống ngập1), kết cấu móng của công trình xây dựng và những công trình tương tự.

Tiêu chuẩn này áp dụng cho cọc ống ván thép có đường kính ngoài từ 500 mm đến 2000 mm.

CHÚ THÍCH : 1) Tường chống ngập nghĩa là tường bao kín, dùng cho để ngăn nước chảy vào bên trong.

2) Một cọc ống ván thép được định nghĩa là một cụm thân ống thép liên kết với nhau bằng các tai nối. Tuy nhiên, một số cọc ống ván thép không có tai nối, phụ thuộc vào điều kiện sử dụng hoặc cấu tạo phần thân.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 197-1 (ISO 6892-1), Vật liệu kim loại – Thử kéo ở nhiệt độ phòng.

TCVN 1517, Quy tắc viết và làm tròn số.

TCVN 4398 (ISO 377), Thép và sản phẩm thép – Vị trí lấy mẫu, chuẩn bị phôi mẫu và mẫu thử cơ tính.

TCVN 4399 (ISO 404), Thép và các sản phẩm thép – Yêu cầu kỹ thuật chung khi cung cấp.

TCVN 7508 (EN 12517), Kiểm tra không phá hủy mối hàn- Kiểm tra mối hàn bằng chụp tia bức xạ – Mức chấp nhận.

TCVN 8310 (ISO 4136), Thử phá hủy mối hàn trên vật liệu kim loại – Thử kéo ngang.

TCVN 8998:2018 (ASTM E 415-17), Thép cacbon và thép hợp kim thấp – Phương pháp phân tích bằng quang phổ phát xạ chân không.

TCVN 11236 (ISO 10474), Thép và sản phẩm thép- Hồ sơ kiểm tra.

TCVN 11758-1:2016 (ISO 17636-1:2013), Thử không phá hủy mối hàn – Thử chụp ảnh bức xạ – Phần 1: Kỹ thuật tia X và tia gamma kết hợp với phim.

TCVN 11758-2:2016 (ISO 17636-2:2013), Thử không phá hủy mối hàn – Thử chụp ảnh bức xạ – Phần 2: Kỹ thuật tia X và tia gamma kết hợp với bộ phát hiện số.

JIS G 3192, Dimensions, shape, mass and permissible variations of hot rolled steel sections (Kích thước, hình dạng, khối lượng và các thay đổi cho phép của thép hình cán nóng).

JIS G 3193, Dimensions, shape, mass and permissible variations of hot rolled steel plates, sheets and strips (Kích thước, hình dạng, khối lượng và các thay đổi cho phép của thép tấm, tấm mỏng và băng cán nóng).

3. Cấu tạo của cọc ống ván thép

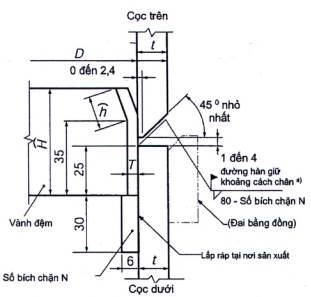

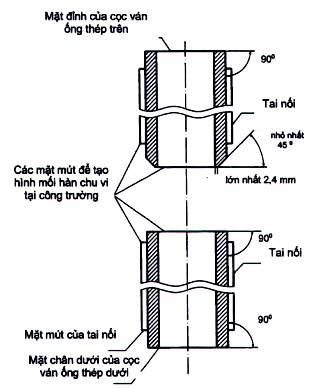

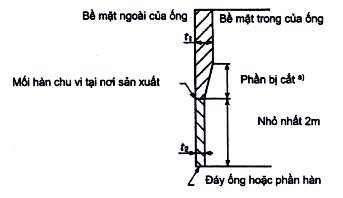

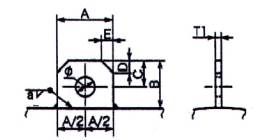

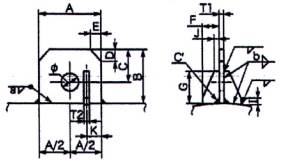

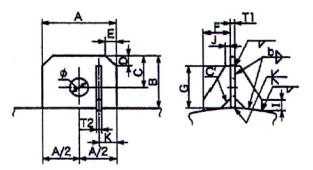

Cấu tạo và ký hiệu của từng bộ phận của thân ống thép được thể hiện trong Hình 1, những bộ phận của cọc ống ván thép như trong Hình 2 và những bộ phận của cọc ống ván thép sẽ được kết nối tại công trường được thể hiện trong Hình 3.

| CHÚ THÍCH: a) Thân ống thép được định nghĩa là một ống hở hoặc các ống hở được nối với nhau bằng mối hàn chu vi tại nơi sản xuất.

b) Hàn chu vi tại nơi sản xuất đề cập đến việc hàn theo chu vi do nhà sản xuất thực hiện để nối các ống hở để sản xuất thân ống thép. |

CHÚ THÍCH: a) Hàn chu vi tại công trường liên quan đến mối hàn chu vi để nối các cọc ống ván thép lại với nhau do nhà thầu thi công thực hiện.

b) Đối với các cọc ống ván thép được nối tại nơi sản xuất, những cọc phía trên, ở giữa và phía dưới được ký hiệu tương ứng là cọc ống ván thép trên, cọc ống ván thép giữa và cọc ống ván thép dưới. Khi có hai hoặc nhiều hơn cọc ống ván thép giữa, cọc thấp nhất được chỉ định là cọc ống ván thép giữa đầu tiên, tiếp theo là cọc ống ván thép ở giữa thứ hai,…. c) Là bộ phận được sử dụng để liên kết các tai nối của cọc ống ván thép với nhau tại công trường |

||

|

Hình 1 – Cấu tạo thân ống thép và cách bố trí mỗi bộ phận |

Hình 2 – Cấu tạo của cọc ống ván thép và cách bố trí mỗi bộ phận |

Hình 3 – Cấu tạo cọc ván ống thép được nối tại công trường và cách bố trí mỗi bộ phận |

|

4 Ký hiệu và phân loại cấp cọc

4.1 Ký hiệu cọc ống ván thép bao gồm các chữ và số như sau:

– SPSP: Steel Pipe Sheet Piles.

– Ba chữ số tiếp sau chỉ giới hạn bền kéo nhỏ nhất tính bằng megapascal (MPa).

4.2 Cọc ống ván thép được chia thành 3 cấp theo Bảng 1.

Bảng 1 – Ký hiệu cấp cọc ống ván thép

|

Ký hiệu cấp cọc |

Giới hạn bền kéo MPa |

|

SPSP 345 |

≥ 345 |

|

SPSP 400 |

≥ 400 |

|

SPSP 490 |

≥ 490 |

5 Quy trình sản xuất

5.1 Ống hở được sản xuất bằng cách hàn xoắn ốc hoặc hàn thẳng thép băng cuộn theo phương pháp hàn hồ quang điện hoặc hàn điện trở.

Mối hàn nối của các ống hở với nhau theo đường hàn chu vi tại nơi sản xuất phải được bố trí so le với nhau ít nhất bằng 1/8 chu vi ống theo hướng chu vi.

5.2 Thân ống thép là một ống hở hoặc là các ống nối từ các ống hở bằng cách hàn theo chu vi tại nơi sản xuất. Những ống nối có thể được chế tạo bằng cách liên kết các ống hở khác cấp nhau hoặc có chiều dày khác nhau bằng cách hàn chu vi tại nơi sản xuất.

5.3 Cọc ống ván thép được tạo ra bằng cách hàn tai nối vào thân của ống thép.

6 Thành phần hóa học

Các ống hở được xác định thành phần hóa học phù hợp với 13.1 và kết quả phân tích mẻ nấu của chúng phải theo Bảng 2, kết quả này được cung cấp bởi nhà sản xuất thép cuộn trừ khi có yêu cầu khác của khách hàng.

Bảng 2 – Thành phần hóa học

Đơn vị: Tính bằng phần trăm (%)

|

Kí hiệu cấp |

C |

Si |

Mn |

P |

S |

|

SPSP 345 |

– |

– |

– |

≤ 0,050 |

≤ 0,050 |

|

SPSP 400 |

≤ 0,25 |

– |

– |

≤ 0,040 |

≤ 0,040 |

|

SPSP 490 |

≤ 0,18 |

≤ 0,55 |

≤ 1,65 |

≤ 0,035 |

≤ 0,035 |

| Các nguyên tố hợp kim khác với những nguyên tố được nêu trong bảng có thể được thêm vào, nếu có yêu cầu. | |||||

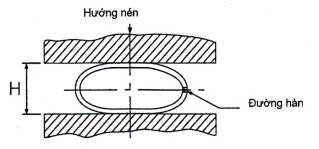

7 Tính chất cơ học

Các ống hở phải được thử phù hợp với 13.2 và giới hạn bền kéo, giới hạn chảy, độ giãn dài của ống hở, giới hạn bền kéo của mối hàn và độ chống nén bẹp của ống hở phải phù hợp với Bảng 3. Đối với độ chống nén bẹp, các mẫu thử không được có các vết rạn hoặc nứt khi bị nén giữa hai tấm song song cho đến khi khoảng cách giữa các tấm đạt đến giá trị quy định trong Bảng 3. Giới hạn bền kéo của mối hàn được áp dụng cho ống hở được sản xuất theo phương pháp hàn hồ quang và độ chống nén bẹp được áp dụng cho ống hở được sản xuất theo phương pháp hàn điện trở.

Bảng 3 – Tính chất cơ học

|

Kí hiệu cấp |

Giới hạn bền kéo MPa |

Giới hạn chảy MPa |

Độ giãn dài % |

Giới hạn bền kéo của mối hàn MPa |

Độ chống nén bẹp (Khoảng cách giữa hai tấm phẳng) (H) |

|

|

Mẫu thử kéo |

Hướng thử |

|||||

|

Mẫu thử theo TCVN 197-1 (ISO 6892-1) |

Hướng vuông góc với trục ống a) |

|||||

|

SPSP 345 |

≥ 345 |

≥ 205 |

≥ 18 |

≥ 345 |

2/3D b) |

|

|

SPSP 400 |

≥ 400 |

≥ 235 |

≥ 18 |

≥ 400 |

2/3D b) |

|

|

SPSP 490 |

≥ 490 |

≥ 315 |

≥ 18 |

≥ 490 |

7/8D b) |

|

| CHÚ THÍCH : 1 MPa = 1 N/mm2

a) Song song hoặc vuông góc với hướng cán nếu mẫu được lấy từ dải thép hoặc tấm thép. b) D là đường kính ngoài của ống |

||||||

8 Mối hàn chu vi tại nơi sản xuất

8.1 Vật liệu hàn

Các vật liệu hàn sử dụng cho mối hàn chu vi để liên kết những ống hở với nhau tạo nên một ống đơn phải có giới hạn bền kéo không nhỏ hơn giới hạn bền kéo của vật liệu ống hở và thích hợp với vật liệu ống hở.

Ngoài ra, vật liệu hàn sử dụng cho mối hàn chu vi tại nơi sản xuất của các loại ống hở khác nhau về cấp ống phải có giới hạn bền kéo bằng hoặc lớn hơn giới hạn bền-kéo của vật liệu ống hở có giới hạn bền kéo thấp hơn.

8.2 Chất lượng mối hàn

Mối hàn chu vi tại nơi sản xuất phải được kiểm tra bằng thử chụp ảnh tia bức xạ theo 13.3, chất lượng mối hàn phải tuân theo mức chấp nhận 2 tiêu chuẩn TCVN 7508 (EN 12517).

9 Vật liệu của tai nối và tai nối liên kết

Vật liệu của tai nối và tai nối liên kết phải có cơ tính bằng hoặc cao hơn cơ tính của ống hở SPSP 345 đối với cọc cấp SPSP 345 và bằng hoặc cao hơn cơ tính của ống hở SPSP 400 đối với cọc cấp SPSP 400 và SPSP 490

Những vật liệu hàn được sử dụng để lắp ghép các tai nối và tai nối liên kết phải có giới hạn bền kéo bằng hoặc cao hơn giới hạn bền kéo quy định của vật liệu làm tai nối và tai nối liên kết và phù hợp với quy định của 8.1.

10 Phụ kiện, tạo hình, sơn và phủ

Khách hàng có thể quy định các phụ kiện1) đính kèm với cọc ống ván thép, phương pháp tạo hình2), sơn và phủ. Trong trường hợp này, hình dạng bên ngoài, cách kiểm tra, ghi nhãn phải theo thỏa thuận giữa nhà sản xuất và khách hàng. Phụ lục A và Phụ lục B tương ứng cung cấp các ví dụ về các phụ kiện và ví dụ về tạo hình, sơn/ phủ có thể được áp dụng trên thân ống (ngoài các thông số kỹ thuật trong phần chính của tiêu chuẩn này).

CHÚ THÍCH: 1) Các bộ phận tạm thời cần thiết cho quá trình đóng cọc ống ván thép.

2) Xử lý để tạo cho cọc ống ván thép các đặc tính mong muốn nhất định, ví dụ: truyền tải trọng sang bê tông.

11 Hình dạng, kích thước, khối lượng và dung sai

11.1 Hình dạng của đầu mút cọc ống ván thép

Hình dạng hình học của đầu mút cọc ống ván thép được thể hiện trên Hình 4. Khi các ống hở có chiều dày khác nhau được nối lại, các ống phải được xử lý sơ bộ ngay tại nơi sản xuất theo quy định tại Hình 5 trước khi nối. Khi có yêu cầu đặc biệt, việc gia cường hoặc hình dạng hình học của đầu mút ống khác có thể được xác định theo thỏa thuận giữa khách hàng và nhà sản xuất.

CHÚ THÍCH: Mặt đỉnh được coi là đầu trên của cọc ống ván thép, còn mặt chân dưới được coi là đầu dưới của cọc ống ván thép như trong Hình 4.

Hình 4 – Hình dạng 2 mặt đỉnh-đáy và các mối hàn chu vi ở công trường của cọc ống ván thép

CHỈ DẪN: a) Chiều dài của phần bị cắt ở mặt trong ống không được nhỏ hơn 4(t1 – t2). Tuy nhiên, khi (t1 – t2) không lớn hơn 2 mm, không chú ý đến mối hàn 2 mặt trong và ngoài được thi công như thế nào; hoặc khi (t1 – t2) không lớn hơn 3 mm trong trường hợp đường hàn cả 2 mặt là mối hàn chu vi tại nơi sản xuất, không yêu cầu phải cắt đi.

Hình 5 – Hình dạng mối hàn chu vi tại nơi sản xuất của các ống hở có chiều dày khác nhau

11.2 Hình dạng tai nối và tai nối liên kết của cọc ống ván thép

Hình dạng tai nối và tai nối liên kết của cọc ống ván thép phải theo yêu cầu của bên mua hàng. Các ví dụ về hình dạng của tai nối và tai nối liên kết như Hình 6 và ví dụ về kích thước, khối lượng tai nối và tai nối liên kết được trình bày ở Bảng 4.

Hình 6 – Dạng tai nối và liên kết tai nối

Bảng 4 – Các kích thước tai nối và tai nối liên kết điển hình

|

Dạng tai nối |

Kích thước tai nối (mm) |

Khối lượng một mét dài (kg/m) |

Chú thích |

| Dạng L-T | L: 65 × 65 × 8 |

15,3 |

L: A × C × t |

| L: Thép góc

T: Thép chữ T |

T: 125 × 9 × (× 39 × 12) |

12,7 |

T: B × t2 (× H × t1) |

| L: 75 × 75 × 9 |

19,9 |

||

| T: 125 × 9 × (× 39 x12) |

127 |

||

| L: 100 x 75 x 16 |

26,0 |

||

| T: 125 × 9 × (× 39 × 12) |

12,7 |

||

| Dạng P-P | P: Ø165,2 × 9 |

34,7 |

P: D × t |

| P: Thép ống | P: Ø165,2 × 11 |

41,8 |

|

| Dạng P-T | P: Ø165,2 × 9 |

34,7 |

P: D × t |

| P: Thép ống

T: Thép chữ T |

T: 76 × 85 × 9 × 9 |

10,9 |

T: H × B × t1 × t2 |

11.3 Kích thước và khối lượng

Kích thước và khối lượng của thân ống thép, khối lượng của tai nối như sau. Khối lượng của cọc ống ván thép phải là tổng của khối lượng thân ống thép và của các tai nối.

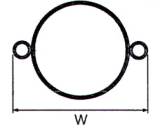

a) Đường kính ngoài, chiều dày, diện tích mặt cắt ngang và khối lượng một mét dài của ống hở được cho trong Bảng 5.

Đối với các kích thước đường kính khác so với Bảng 5 theo thỏa thuận giữa nhà sản xuất và khách hàng, trong trường hợp này khối lượng một mét dài được tính bằng công thức sau với khối lượng riêng của thép là 7,85 g/cm3 và làm tròn tới ba chữ số có nghĩa theo TCVN 1517. Trong trường hợp lớn hơn 1000 kg/m, được làm tròn tới bốn chữ số.

W = 0,02466 × t × (D-t)

Trong đó W : Khối lượng một mét dài của ống (kg/m);

t : chiều dày của ống (mm);

D : đường kính ngoài của ống (mm);

0,02466 : Hệ số chuyển đổi đơn vị để tính được W.

CHÚ THÍCH: Các giá trị khối lượng một mét dài trong Bảng 5 được lấy theo công thức tính toán trên.

Bảng 5 cho biết thông tin về mômen quán tính trục phẳng, mô-đun quán tính, bán kính quán tính và diện tích mặt ngoài.

b) Ví dụ về khối lượng một mét dài của tai nối được trình bày như Bảng 4.

c) Chiều dài của ống hở thường là 2 m hoặc dài hơn. Chiều dài của ống đơn là 6 m hoặc được tăng thêm theo bội số của 0,5 m.

Bảng 5 – Kích thướca), diện tích mặt cắt ngang và khối lượng một mét dài của thân ống thép

|

Đường kính ngoài |

Chiều dày |

Diện tích mặt cắt ngang |

Khối lượng một mét dài |

Thông số tham khảo |

|||

|

Mômen quán tính hình học |

Mô-đun chống uốn |

Bán kính quán tính mặt cắt ngang |

Diện tích mặt ngoài của một mét dài |

||||

|

D mm |

t mm |

A cm2 |

W kg/m |

I cm4 |

Z cm3 |

i cm |

m2/m |

|

500 |

9 |

138,8 |

109 |

418 x 102 |

167 x 10 |

17,4 |

1,57 |

|

12 |

184,0 |

144 |

548 x 102 |

219 x 10 |

17,3 |

1,57 |

|

|

14 |

213,8 |

168 |

632 x 102 |

253 x 10 |

17,2 |

1,57 |

|

|

508,0 |

9 |

141,1 |

111 |

439 x 102 |

173 x 10 |

17,6 |

1,60 |

|

12 |

187,0 |

147 |

575 x 102 |

227 x 10 |

17,5 |

1,60 |

|

|

14 |

217,3 |

171 |

663 x 102 |

261 x 10 |

17,5 |

1,60 |

|

|

600 |

9 |

167,1 |

131 |

730 x 102 |

243 x 10 |

20,9 |

1,88 |

|

12 |

221,7 |

174 |

958 x 102 |

319 x 10 |

20,8 |

1,88 |

|

|

14 |

257,7 |

202 |

111 x 103 |

369 x 10 |

20,7 |

1,88 |

|

|

16 |

293,6 |

230 |

125 x 103 |

417 x 10 |

20,7 |

1,88 |

|

|

609,6 |

9 |

169,8 |

133 |

766 x 102 |

251 x 10 |

21,2 |

1,92 |

|

12 |

225,3 |

177 |

101 x 103 |

330 x 10 |

21,1 |

1,92 |

|

|

14 |

262,0 |

206 |

116 x 103 |

381 x 10 |

21,1 |

1,92 |

|

|

16 |

298,4 |

234 |

132 x 103 |

431 x 10 |

21,0 |

1,92 |

|

|

700 |

9 |

195,4 |

153 |

117 x 103 |

333 x 10 |

24,4 |

2,20 |

|

12 |

259,4 |

204 |

154 x 103 |

439 x 10 |

24,3 |

2,20 |

|

|

14 |

301,7 |

237 |

178 x 103 |

507 x 10 |

24,3 |

2,20 |

|

|

16 |

343,8 |

270 |

201 x 103 |

575 x 10 |

24,2 |

2,20 |

|

|

711,2 |

9 |

198,5 |

156 |

122 x 103 |

344 x 10 |

24,8 |

2,23 |

|

12 |

263,6 |

207 |

161 x 103 |

453 x 10 |

24,7 |

2,23 |

|

|

14 |

306,6 |

241 |

186 x 103 |

524 x 10 |

24,7 |

2,23 |

|

|

16 |

349,4 |

274 |

211 x 103 |

594 x 10 |

24,6 |

2,23 |

|

|

800 |

9 |

223,6 |

176 |

175 x 103 |

437 x 10 |

28,0 |

2,51 |

|

12 |

297,1 |

233 |

231 x 103 |

577 x 10 |

27,9 |

2,51 |

|

|

14 |

345,7 |

271 |

267 x 103 |

668 x 10 |

27,8 |

2,51 |

|

|

16 |

394,1 |

309 |

303 x 103 |

757 x 10 |

27,7 |

2,51 |

|

|

812,8 |

9 |

227,3 |

178 |

184 x 103 |

452 x 10 |

28,4 |

2,55 |

|

12 |

301,9 |

237 |

242 x 103 |

596 x 10 |

28,3 |

2,55 |

|

|

14 |

351,3 |

276 |

280 x 103 |

690 x 10 |

28,2 |

2,55 |

|

|

16 |

400,5 |

314 |

318 x 103 |

782 x 10 |

28,2 |

2,55 |

|

|

900 |

12 |

334,8 |

263 |

330 x 103 |

733 x 10 |

31,4 |

2,83 |

|

14 |

389,7 |

306 |

382 x 103 |

850 x 10 |

31,3 |

2,83 |

|

|

16 |

444,3 |

349 |

434 x 103 |

965 x 10 |

31,3 |

2,83 |

|

|

19 |

525,9 |

413 |

510 x 103 |

113 x 102 |

31,2 |

2,83 |

|

|

914,4 |

12 |

340,2 |

267 |

346 x 103 |

758 x 10 |

31,9 |

2,87 |

|

14 |

396,0 |

311 |

401 x 103 |

878 x 10 |

’31,8 |

2,87 |

|

|

16 |

451,6 |

354 |

456 x 103 |

997 x 10 |

31,8 |

2,87 |

|

|

19 |

534,5 |

420 |

536 x 103 |

117 x 102 |

31,7 |

2,87 |

|

|

1000 |

12 |

372,5 |

292 |

455 x 103 |

909 x 10 |

34,9 |

3,14 |

|

14 |

433,7 |

340 |

527 x 103 |

105 x 102 |

34,9 |

3,14 |

|

|

16 |

494,6 |

388 |

599 x 103 |

120 x 102 |

34,8 |

3,14 |

|

|

19 |

585,6 |

460 |

705 x 103 |

141 x 102 |

34,7 |

3,14 |

|

|

1016,0 |

12 |

378,5 |

297 |

477 x 103 |

939 x 10 |

35,5 |

3,19 |

|

14 |

440,7 |

346 |

553 x 103 |

109 x 102 |

35,4 |

3,19 |

|

|

16 |

502,7 |

395 |

628 x 103 |

124 x 102 |

35,4 |

3,19 |

|

|

19 |

595,1 |

467 |

740 x 103 |

146 x 102 |

35,3 |

3,19 |

|

|

1100 |

14 |

477,6 |

375 |

704 x 103 |

128 x 102 |

38,4 |

3,46 |

|

16 |

544,9 |

428 |

800 x 103 |

146 x 102 |

38,3 |

3,46 |

|

|

19 |

645,3 |

506 |

943 x 103 |

171 x 102 |

38,2 |

3,46 |

|

|

1117,6 |

14 |

485,4 |

381 |

739 x 103 |

132 x 102 |

39,0 |

3,51 |

|

16 |

553,7 |

435 |

840 x 103 |

150 x 102 |

39,0 |

3,51 |

|

|

19 |

655,8 |

515 |

990 x 103 |

177 x 102 |

38,8 |

3,51 |

|

|

1200 |

14 |

521,6 |

409 |

917 x 103 |

153 x 102 |

41,9 |

3,77 |

|

16 |

595,1 |

467 |

104 x 104 |

174 x 102 |

41,9 |

3,77 |

|

|

19 |

704,9 |

553 |

123 x 104 |

205 x 102 |

41,8 |

3,77 |

|

|

22 |

814,2 |

639 |

141 x 104 |

235 x 102 |

41,7 |

3,77 |

|

|

1219,2 |

14 |

530,1 |

416 |

963 x 103 |

158 x 102 |

42,6 |

3,83 |

|

16 |

604,8 |

475 |

109 x 104 |

180 x 102 |

42,5 |

3,83 |

|

|

19 |

716,4 |

562 |

129 x 104 |

212 x 102 |

42,4 |

3,83 |

|

|

22 |

827,4 |

650 |

148 x 104 |

243 x 102 |

42,3 |

3,83 |

|

|

1300 |

16 |

645,4 |

507 |

133 x 104 |

205 x 102 |

45,4 |

4,08 |

|

19 |

764,6 |

600 |

157 x 104 |

241 x 102 |

45,3 |

4,08 |

|

|

22 |

883,3 |

693 |

180 x 104 |

278 x 102 |

45,2 |

4,08 |

|

|

1320,8 |

16 |

655,9 |

515 |

140 x 104 |

211 x 102 |

46,1 |

4,15 |

|

19 |

777,0 |

610 |

165 x 104 |

249 x 102 |

46,0 |

4,15 |

|

|

22 |

897,7 |

705 |

189 x 104 |

287 x 102 |

45,9 |

4,15 |

|

|

1400 |

16 |

695,7 |

546 |

167 x 104 |

238 x 102 |

48,9 |

4,40 |

|

19 |

824,3 |

647 |

197 x 104 |

281 x 102 |

48,8 |

4,40 |

|

|

22 |

952,4 |

748 |

226 x 104 |

323 x 102 |

48,7 |

4,40 |

|

|

1422,4 |

16 |

706,9 |

555 |

175 x 104 |

246 x 102 |

49,7 |

4,47 |

|

19 |

837,7 |

658 |

206 x 104 |

290 x 102 |

49,6 |

4,47 |

|

|

22 |

967,9 |

760 |

237 x 104 |

334 x 102 |

49,5 |

4,47 |

|

|

1500 |

19 |

884,0 |

694 |

242 x 104 |

323 x 102 |

52,4 |

4,71 |

|

22 |

1021,5 |

802 |

279 x 104 |

372 x 102 |

52,3 |

4,71 |

|

|

25 |

1158,5 |

909 |

315 x 104 |

420 x 102 |

52,2 |

4,71 |

|

|

1524,0 |

19 |

898,3 |

705 |

254 x 104 |

334 x 102 |

53,2 |

4,79 |

|

22 |

1038,1 |

815 |

293 x 104 |

384 x 102 |

53,1 |

4,79 |

|

|

25 |

1177,3 |

924 |

331 x 104 |

434 x 102 |

53,0 |

4,79 |

|

|

1600 |

19 |

943,7 |

741 |

295 x 104 |

369 x 102 |

55,9 |

5,03 |

|

22 |

1090,6 |

856 |

340 x 104 |

424 x 102 |

55,8 |

5,03 |

|

|

25 |

1237,0 |

971 |

384 x 104 |

480 x 102 |

55,7 |

5,03 |

|

|

1625,6 |

19 |

959,0 |

753 |

309 x 104 |

381 x 102 |

56,8 |

5,11 |

|

22 |

1108,3 |

870 |

356 x 104 |

438 x 102 |

56,7 |

5,11 |

|

|

25 |

1257,1 |

987 |

403 x 104 |

495 x 102 |

56,6 |

5,11 |

|

|

1800 |

22 |

1228,9 |

965 |

486 x 104 |

540 x 102 |

62,9 |

5,65 |

|

25 |

1394,1 |

1094 |

549 x 104 |

610 x 102 |

62,8 |

5,65 |

|

|

2000 |

22 |

1367,1 |

1073 |

669 x 104 |

669 x 102 |

69,9 |

6,28 |

|

25 |

1551,2 |

1218 |

756 x 104 |

756 x 102 |

69,8 |

6,28 |

|

| CHÚ THÍCH: Trong trường hợp cọc có đường kính ngoài lớn hơn 2000 mm tham khảo các quy định của tiêu chuẩn này (xem Phụ lục C) và theo thỏa thuận giữa nhà sản xuất và khách hàng. | |||||||

11.4 Hình dạng và dung sai kích thước của cọc ống ván thép

Hình dạng và dung sai về kích thước của cọc ống ván thép phải phù hợp như sau. Trong trường hợp cọc ống ván thép có đường kính ngoài nhỏ hơn 500 mm hoặc lớn hơn 2000 mm hoặc trong trường hợp tỷ số t/D nhỏ hơn 1,1%, hình dạng và dung sai kích thước phải theo thỏa thuận giữa nhà sản xuất và khách hàng.

a) Hình dạng và dung sai kích thước của cọc ống ván thép phải phù hợp với các quy định trong Bảng 6.

b) Trong trường hợp thực hiện hàn chu vi tại công trường, độ lệch tuyến tính 5) khi nối hai ống đơn (sau đây gọi là “Độ lệch tuyến tính của mối hàn tại công trường”) phải tuân theo Bảng 7.

CHÚ THÍCH: 5) Độ lệch tuyến tính là chênh lệch về đường kính ngoài của đầu ống (quy đổi theo chu vi) giữa hai ống đơn được nối bằng cách hàn chu vi tại công trường.

Bảng 6 – Hình dạng và dung sai kích thước

|

Phân loại |

Dung sai |

Ghi chú |

|||||

| Đường kính ngoàia)

(D)

|

Phần cuối của ống | ± 0,5% | Dung sai đường kính ngoài phải dựa trên kích thước đo chu vi. Quy đổi chung của đường kính ngoài (D) và chu vi (c) phải theo công thức sau:

D= c/π Với: D: đường kính ngoài (mm) c: chu vi (mm) π = 3,1416 |

||||

| Chiều rộng a)

(W) |

1,1% ≤ t/D < 1,5% | ± 2,0 % |

|

||||

| t/D ≥ 1,5% | ± 1,5 % | ||||||

| Chiều dàya)

(t) |

t <16 mm | 500 mm ≤ D < 800 mm | + Không xác định

– 0,7 mm |

|

|||

| 800 mm ≤ D ≤ 2000 mm | + Không xác định

– 0,8 mm |

||||||

| t ≥ 16 mm | 500 mm ≤ D < 800 mm | + Không xác định

– 0,8 mm |

|||||

| 800 mm ≤ D ≤ 2000 mm | + Không xác định

– 1,0 mm |

||||||

| Chiều dàib)

(L), (I) |

Thân ống thép (L) | + Không xác định

– 0 mm |

|

||||

| Tai nối (I) |

|

||||||

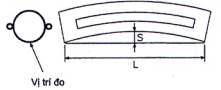

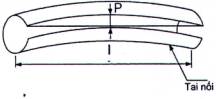

| Độ uốn c)

M |

M ≤ 0,1% L với L là chiều dài ống

Tuy nhiên có thể lấy M ≤ 6 mm đối với ống có L< 6 m |

|

|||||

| Độ võng d)

(S) |

S ≤ 0,1 % L

Tuy nhiên, S ≤ 6 mm đối với ống có L<6 m |

|

|||||

| Độ thẳng d)

(P) của rãnh tai nối |

Chiều dài của tai nối (l) ≤ 15 m | lớn nhất 10 mm |

|

||||

| Chiều dài của tai nối (l) > 15 m | Trong khoảng 1/1500 chiều dài (l) của tai nối | ||||||

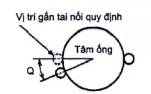

| Vị trí gắn tai nối

(Q) |

Phần đầu mút của ống | lớn nhất 5 mm e) |

|

||||

| Độ phẳng của đầu mút để tạo hình cho đường hàn tại công trường | Thân ống thép (h) | lớn nhất 2 mm |

|

||||

| Tai nối (h’) | |||||||

| Độ vuông góc của mặt mút ống để tạo hình cho mối hàn chu vi tại công trường | Thân ống thép (C) | D ≤ 1000 mm | L ≤ 18 m | C ≤ 0,5%D,

lớn nhất 3 mm |

|

||

| L > 18 m | C ≤ 0,5%D,

lớn nhất 4 mm |

||||||

| D > 1000 mm | |||||||

| Tai nối (C‘) | lớn nhất 2 mm | ||||||

| CHÚ THÍCH: Mặc dù các hình ở cột ghi chú của Bảng 6 được thể hiện cho loại ống P-P, nhưng nguyên tắc này vẫn áp dụng được cho các dạng tai nối khác.

a) Đường kính ngoài và chiều dày phải được đo ở phần thân ống thép. b) Dung sai chiều dài có thể được lấy theo hợp đồng giữa nhà sản xuất và khách hàng, với dung sai dương: + không xác định và dung sai âm: -50 mm. c) Điểm đo độ uốn phải ở gần tai nối và ở cả chỗ lồi cũng như chỗ lõm. d) Các điểm đo độ võng và độ thẳng của rãnh tai nối phải ở cả chỗ lồi cũng như chỗ lõm. e) Giá trị áp dụng cho khoảng cách chu vi giữa vị trí lắp đã chỉ định và vị trí lắp thực tế. |

|||||||

Bảng 7 – Dung sai về độ lệch tuyến tính của mối hàn chu vi tại công trường a)

|

Đường kính ngoài D, mm |

Dung sai |

|

500 ≤ D < 700 mm |

lớn nhất 2 |

|

700 ≤ D ≤ 1016 mm |

lớn nhất 3 |

|

1016 < D ≤ 2000 mm |

lớn nhất 4 |

| Độ lệch vị trí là sự chênh lệch đường kính ngoài của hai ống đơn tại vị trí đầu mút ống (giá trị chuyển đổi thành chu vi) khi tiến hành hàn chu vi tại công trường. Đường kính ngoài quy đổi

được tính bằng chu vi ngoài ống đơn chia cho π, với π = 3,1416. CHÚ THÍCH : a) Để đáp ứng dung sai nêu trên, khi cần nối một phần hoặc tất cả các ống đơn theo thỏa thuận giữa khách hàng và nhà cung cấp, các ống đơn được dùng để nối với nhau phải được ghi nhãn bằng số hoặc ký hiệu. |

|

11.5 Đai tăng cường được gắn vào cọc ống ván thép.

Khi tỷ số t/D của cọc ống ván thép nhỏ hơn 1,1%, đầu ống được hàn tại công trường phải gắn đai tăng cường bên trong để chống biến dạng. Ví dụ về đai tăng cường để ngăn ngừa biến dạng được nêu trong A.4.1 để tham khảo.

12 Ngoại quan

Cọc ống ván thép phải không có khuyết tật bất lợi cho việc sử dụng. Tuy nhiên, các khuyết tật bề mặt gây bất lợi cho sử dụng có thể loại bỏ bằng cách mài hoặc được sửa chữa bằng hàn theo điều 9 của JIS G 3192 cho tai nối (dạng góc và thép chữ T), theo điều 7 của JIS G 3193 cho thân cọc thép hoặc tai nối (dạng thép ống).

13 Phương pháp thử

13.1 Phương pháp xác định thành phần hóa học

Thành phần hóa học của ống được xác định bằng phương pháp quang phổ phát xạ chân không phù hợp với TCVN 8998:2018 (ASTM E 415-17)

13.2 Thử cơ tính

13.2.1 Yêu cầu chung

Các yêu cầu chung cho thử cơ tính theo TCVN 4398 (ISO 377) và TCVN 4399 (ISO 404).

13.2.2 Phương pháp lấy phôi mẫu và số lượng mẫu thử

Phương pháp lấy mẫu và số lượng mẫu thử được trình bày trong Bảng 8.

13.2.3 Thử kéo

Việc thử nghiệm giới hạn bền kéo phải được thực hiện đối với vật liệu gốc của ống hở và phần đã được hàn của ống thép hàn bằng hồ quang điện theo quy trình sau:

a) Mẫu thử phải như sau.

1) Mẫu thử giới hạn bền kéo của phần vật liệu gốc là mẫu thử theo TCVN 197-1 (ISO 6892-1) và được lấy theo như sau

1.1) Đối với ống hở không được tạo hình bằng cách nong ống, một mẫu thử phải được lấy theo hướng:

– Vuông góc với trục ống;

– Song song với hướng cán của cuộn thép hoặc tấm thép tạo thành ống;

– Vuông góc với hướng cán của cuộn thép hoặc tấm thép tạo thành ống;

1.2) Đối với ống được tạo hình bằng cách nong ống, thì mẫu thử phải phải được lấy theo hướng vuông góc với trục ống.

2) Mẫu thử giới hạn bền kéo của mối hàn của ống thép hàn bằng hồ quang điện phải là mẫu thử theo TCVN 8310 (ISO 4136) và phải bị cắt ra từ mẫu thử được lấy ở phần cuối ống đã được hàn với điều kiện tương tự như ống hở đó hoặc chính ống hở đó.

b) Phương pháp thử theo TCVN 197-1 (ISO 6892-1).

Bảng 8 – Phương pháp lấy mẫu và số lượng mẫu thử

|

Phân loại |

Phương pháp lấy phôi mẫu |

Số mẫu thử trong một phôi mẫu |

|

| Trong trường hợp lấy phôi mẫu từ ống hở | Lấy một phôi mẫu cho mỗi 1250 m ống hở tương đương hoặc tỷ lệ của nó có cùng kích thướca). | Mẫu thử kéo : 1

Mẫu thử kéo mối hànb):1 Mẫu thử nén bẹpc):1 |

|

| Trong trường hợp lấy mẫu để thử giới hạn bền kéo từ cuộn thép hoặc tấm thép | Đối với các tấm thép | Đặt các tấm thép cùng mẻ luyện, trong đó chiều dày lớn nhất không gấp đôi chiều dày nhỏ nhất vào một lô và lấy một phôi mẫu từ mỗi lô tấm thép đó.

Tuy nhiên, với một lô có khối lượng vượt quá 50t, lấy một mẫu thử từ mỗi 2 phôi mẫu. |

Mẫu thử kéo: 1 |

| Còn đối với cuộn thép | Lấy một phôi mẫu từ mỗi lô cuộn thép cùng mẻ luyện và chiều dày. Tuy nhiên, với một lô có khối lượng vượt quá 50 t, lấy một mẫu thử từ mỗi hai phôi mẫu. | ||

| Trong trường hợp lấy mẫu thử giới hạn bền kéo mối hàn từ mẫu đầu mút ống thép được hàn bằng đường hàn thẳng trong cùng điều kiện như ống hở | Lấy một mẫu cho từng ống hở tương đương 1250 m hoặc một phần của ống hở có cùng kích thướca). | Mẫu thử kéo mối hàn: 1 | |

| CHÚ THÍCH:

a) Ống có cùng một kích thước là cùng đường kính ngoài và cùng chiều dày ống. b) Được lấy từ ống hở sản xuất bằng phương pháp hàn hồ quang. c) Được lấy từ ống hở sản xuất bằng phương pháp hàn điện trở. |

|||

13.2.4 Thử nén bẹp

Thử nén bẹp như sau:

a) Mẫu thử: Đối với ống thép hàn bằng điện trở, lấy một mẫu thử nén bẹp có chiều dài tối thiểu 50 mm.

b) Phương pháp thử: Đặt một mẫu thử giữa hai tấm phẳng ở nhiệt độ thông thường (từ 5°C đến 35°C) và nén cho đến khi khoảng cách giữa hai tấm phẳng đạt giá trị như cho ở Bảng 3. Kiểm tra khe hở và vết nứt của mẫu thử đã được nén bẹp. Mẫu thử được đặt sao cho đường nối giữa tâm ống và mối hàn vuông góc với hướng nén như trong Hình 8.

Hình 8 – Thử nén bẹp

13.3 Kiểm tra bằng chụp ảnh tia bức xạ

Kiểm tra bằng chụp ảnh tia bức xạ cho mối hàn chu vi tại nơi sản xuất như sau:

a) Tần suất kiểm tra và điểm kiểm tra bằng chụp ảnh tia bức xạ

Điểm chụp ảnh tia bức xạ là nơi giao cắt của mối hàn đường và mối hàn chu vi tại nơi sản xuất. Tần suất kiểm tra là cứ 10 vòng nối như thế của các đường hàn chu vi có cùng điều kiện hàn và có cùng kích thước thì chụp một ảnh.

b) Phương pháp kiểm tra

Phương pháp kiểm tra phải theo TCVN 11758-1 (ISO 17636-1) và TCVN 11758-2 (ISO 17636-2).

14 Kiểm tra và kiểm tra lại

14.1 Kiểm tra

Công tác kiểm tra như sau:

a) Các yêu cầu chung của công tác kiểm tra theo TCVN 4399 (ISO 404).

b) Thành phần hóa học của ống hở phải tuân theo Điều 6.

c) Tính chất cơ học của ống hở phải tuân theo Điều 7.

d) Mối hàn chu vi tại nơi sản xuất phải tuân theo theo Điều 8.

e) Hình dạng và kích thước của cọc ống ván thép phải được kiểm tra cho từng ống đơn, trừ khi có quy định khác và kết quả phải tuân theo Điều 11.

f) Ngoại quan của mỗi cọc ống ván thép phải được thử nghiệm cho từng ống đơn, trừ khi có quy định khác và kết quả phải tuân theo Điều 12.

14.2 Kiểm tra lại

Ống hở không đạt trong thử kéo và thử nén bẹp có thể được quyết định chấp thuận hoặc không bằng cách kiểm tra lại theo TCVN 4399 (ISO 404).

15 Ghi nhãn

Cọc ống ván thép đã kiểm tra đạt yêu cầu phải được ghi nhãn không thể tẩy xóa đối với các điều khoản sau:

Các mục ghi nhãn được liệt kê sau đây có thể được ghi theo bất kỳ thứ tự nào.

Khi các ống hở khác cấp nhau hoặc khác kích thước được liên kết lại để tạo thành thân ống thép, tất cả các cấp và kích thước ống hở đều phải được ghi nhãn.

a) Ký hiệu cấp cọc;

b) Tên hoặc nhãn hiệu hàng hóa của nhà sản xuất;

c) Số seri hoặc số lô sản xuất;

d) Kích thước (đường kính ngoài, chiều dày và chiều dài).

16 Báo cáo

Nhà sản xuất phải cung cấp tài liệu kiểm tra cho người mua theo Điều 8 của TCVN 4399 (ISO 404). Trừ khi có quy định khác trong đơn đặt hàng, tài liệu kiểm tra được cung cấp phải tuân theo mẫu 3.1.b của TCVN 11236 (ISO 10474).

Đối với kích thước, phải báo cáo kết quả kiểm tra của một đối với mỗi 10 ống hoặc tỷ lệ của nó.

Nếu (các) nguyên tố hợp kim khác với trong Bảng 2 được thêm vào, hàm lượng của (các) nguyên tố thêm vào phải được báo cáo trong chứng chỉ kiểm tra.

Phụ lục A

(Tham khảo)

Ví dụ về các phụ kiện

A.1 Quy định chung

Phụ lục này cung cấp các ví dụ về hình dạng, kích thước của các phụ kiện điển hình có thể đi kèm với ống đơn do yêu cầu của khách hàng và không cấu thành các điều của tiêu chuẩn này.

A.2 Vật liệu phụ kiện và vật liệu hàn

Tính chất cơ học của vật liệu phụ kiện phải bằng hoặc cao hơn thép có giới hạn bền kéo không nhỏ hơn 345 MPa đối với cọc cấp SPP 345 và không nhỏ hơn 400 MPa đối với cọc cấp SPP 400 và SPP 490. Vật liệu hàn dùng để nối các thiết bị phụ kiện nên là một loại vật liệu hoặc kết hợp các vật liệu để đạt được giới hạn bền kéo quy định hoặc cao hơn giới hạn bền kéo quy định của phụ kiện.

Khi giới hạn bền kéo của ống hở và phụ kiện không đồng nhất, sử dụng vật liệu hàn có giới hạn bền kéo bằng hoặc cao hơn loại có giới hạn bền kéo thấp hơn.

A.3 Ngoại quan, kiểm tra và ghi nhãn phụ kiện

Ngoại quan, kiểm tra và ghi nhãn phụ kiện như sau.

a) Ngoại quan: Các phụ kiện không được có các khuyết tật về hình thức có thể gây bất lợi cho việc sử dụng.

b) Kiểm tra: Vật liệu và phần được hàn của phụ kiện phải tuân theo quy định của B.2. Ngoại quan khi được kiểm tra bằng mắt phải thỏa mãn quy định của mục a).

c) Ghi nhãn: Phụ kiện không gắn với thân chính của ống tại nơi sản xuất phải được ghi nhãn sao cho dễ nhận ra cấp và kích cỡ của nó. Đối với các phụ kiện được lắp vào thân chính của ống tại nơi sản xuất, những ghi nhãn này là không cần thiết.

A.4 Ví dụ về hình dạng và kích thước của phụ kiện

A.4.1 Đai tăng cường

A.4.1.1 Hình dạng đai tăng cường

Các đai tăng cường là những đai được gắn vào bề mặt ngoài của đáy ống thép, được gọi là đai tăng cường gắn ngoài, hoặc những đai được gắn vào bề mặt bên trong của đầu và đáy ống thép để ngăn ngừa biến dạng, được gọi là các đai tăng cường ngăn ngừa biến dạng. Các ví dụ về hình dạng và kích thước của đai tăng cường được gắn ngoài được thể hiện trong Hình A.1 và các ví dụ về đai tăng cường ngăn ngừa biến dạng được thể hiện trong Hình A.2.

Hình A.1 – Hình dạng điển hình của đai tăng cường được gắn ngoài

Hình A.2 – Hình dạng điển hình của đai tăng cường ngăn ngừa biến dạng

A.4.1.2 Dung sai kích thước

Dung sai kích thước của đai tăng cường theo quy định trong Bảng A.1.

Bảng A.1 – Dung sai kích thước của đai tăng cường

|

Phân loại |

Chiều dày |

Chiều dài |

Vị trí gắn |

|

|

T |

L1 |

l1 |

| Dung sai kích thước | + không quy định | + không quy định | + 0 |

|

|

– 0,9 mm | – 5 mm | – 9 mm |

A.4.2 Móc treo

Ví dụ về hình dạng và kích thước của móc treo lần lượt được thể hiện trên Hình A.3 và Bảng A.2. Độ bền kéo của móc treo không được nhỏ hơn 490 Mpa. Các móc treo thường được lắp theo cặp để nâng hạ.

a) Tải trọng treo tối đa của móc treo ≤ 10 tấn (không có gân tăng cường)

b) Tải trọng treo tối đa của móc treo 10 < t ≤ 20 (tấn) (có gân tăng cường)

c) Tải trọng treo tối đa của móc treo 20 < t ≤ 40 (tấn) (có gân tăng cường)

Hình A.3- Ví dụ về hình dạng của móc treo

Bảng A.2 – Ví dụ về kích thước của móc treo

Tính bằng milimét

|

Mục |

Tải trọng treo tối đa của móc treo (t (tấn)) |

A |

B |

C |

D |

E |

T1 |

Ø |

a |

F |

G |

I |

J |

K |

T2 |

C’ |

b |

Khối lượng của móc treo (kg/cái) |

|

a |

t≤3 |

120 |

100 |

55 |

25 |

25 |

12 |

40 |

6 |

– |

– |

– |

– |

– |

– |

– |

– |

1 |

|

3<t≤5 |

120 |

100 |

55 |

25 |

25 |

16 |

40 |

9 |

– |

– |

– |

– |

– |

– |

– |

– |

2 |

|

|

5<t≤10 |

200 |

150 |

90 |

80 |

80 |

22 |

65 |

15 |

– |

– |

– |

– |

– |

– |

– |

– |

5 |

|

|

b |

10<t≤20 |

300 |

250 |

150 |

50 |

50 |

22 |

80 |

15 |

80 |

150 |

30 |

25 |

60 |

22 |

C30 |

15 |

17 |

|

c |

20<t≤30 |

350 |

250 |

150 |

50 |

50 |

22 |

90 |

– |

125 |

200 |

50 |

25 |

70 |

22 |

C50 |

15 |

23 |

|

30<t≤40 |

400 |

300 |

150 |

50 |

50 |

25 |

100 |

– |

150 |

260 |

50 |

25 |

80 |

22 |

C50 |

15 |

37 |

|

| Các mục và ký hiệu trong Bảng này tương ứng với các mục và ký hiệu được sử dụng trong Hình B.2. | ||||||||||||||||||

A.4.3 Vành đệm và vành chặn

Khi một bích chặn được gắn vào vành đệm để hàn ống của phần hàn tại công trường của ống đơn và cọc giữa hoặc cọc dưới thì hình dạng và kích thước phải phù hợp với Hình A.4 trừ khi có những chỉ dẫn cụ thể khác.

Trong trường hợp gắn bích chặn tại nhà máy, kích thước của bích chặn phải có chiều dày 6 mm, chiều dài 30 mm và chiều rộng 12 mm, trừ khi có yêu cầu về kích thước khác.

|

Tính bằng milimet

CHỈ DẪN: a) Giá trị |

Tính bằng milimet

CHỈ DẪN: a) Miếng đệm có thể dùng thay thế cho đường hàn giữ khoảng cách chân |

|

Chiều dày và chiều cao của vành đệm |

Số lượng bích chặn |

|

Đường kính ngoài D, mm |

T |

|

|

|

Đường kính ngoài D, mm |

Số bích chặn N |

|

D ≤ 1016 |

4,5 |

50 |

15, khi |

|

D ≤ 609,6 |

4 |

|

D > 1016 |

6,0 |

70,50 b) |

35, khi |

|

609,6 < D ≤ 1016 |

6 |

| b) 50 mm nên áp dụng khi lắp đặt cọc móng bằng cách đào bên trong. |

|

D > 1016 |

8 |

|||

|

a) Vành đệm |

|

b) Vành đệm và bích chặn |

||||

Hình A.3 – Ví dụ về hình dạng và kích thước của vành đệm và vành chặn

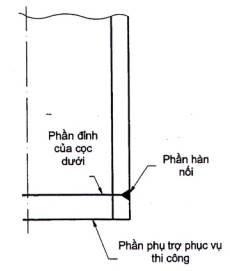

A.3.4 Các phần phụ trợ phục vụ thi công

Các chi tiết phụ để thi công, thường được làm bằng thép độ bền cao, được gắn kèm vào phần đáy của cọc dưới như Hình A.5 để tăng cường khả năng xuyên phá và tránh gây hư hại cho phần đáy của cọc dưới trong quá trình đâm xuyên.

Hình A.5 – Ví dụ cho việc gắn phần phụ trợ phục vụ thi công

Phụ lục B

(Tham khảo)

Phương pháp tạo hình, sơn và phủ

B.1 Quy định chung

Phụ lục này cung cấp thông tin về phương pháp tạo hình, sơn và phủ thường được thực hiện trên các đường ống đơn lẻ theo yêu cầu của người mua và không cấu thành các điều khoản của Tiêu chuẩn này.

B.2 Kiểu tạo hình

Các kiểu tạo hình điển hình của ống đơn được mô tả ở Bảng B.1.

Bảng B.1 – Ví dụ các tạo hình điển hình

|

Kiểu tạo hình |

Chi tiết tạo hình |

Hình dạng minh hoạ |

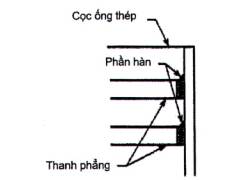

| Lắp ghép các thành phần chịu lựca) | Các loại vòng thép trơn, thép thanh, gân hàn tăng cứng hoặc vành làm bằng thép tấm được gắn vào bên trong hoặc bên ngoài ống đơn. |

Hình B.1 |

| Lắp ghép đai truyền lựcb) | Các thanh phẳng được hàn vào bề mặt bên trong và/ hoặc bên ngoài của đầu ống đơn, thông thường được thực hiện tại công trường, nhưng trong một số trường hợp thực hiện tại nơi sản xuất. |

Hình B.2 |

| Lắp ghép các đầu nối cơ khí | Hàn các đầu nối cơ khí, thay cho việc phải hàn tại công trường, lên trên phần mũi của cọc đơn. |

Hình B.3 |

| CHÚ THÍCH: a) Thành phần chịu lực: Thành phần chịu lực là một bộ phận truyền lực bằng ứng suất nén (lực nén tác động trên một diện tích cục bộ trong toàn bộ diện tích nhất định) tới bê tông hoặc vữa xi măng.

b) Đai truyền lực là các thanh phẳng được gắn với một hoặc cả hai mặt trong và mặt ngoài của phần đầu ống đơn để đảm bảo được sự truyền lực dọc trục từ ống đơn tới bê tông. |

||

B.3 Vật liệu hàn

Các vật liệu hàn sử dụng cho mối hàn để tạo hình nên một ống đơn phải có giới hạn bền kéo không nhỏ hơn giới hạn bền kéo của vật liệu chi tiết tạo hình và thích hợp với vật liệu chi tiết tạo hình.

Khi bộ phận được gắn tạo hình và ống hở không có cùng giới hạn bền, vật liệu hàn sử dụng phải có giới hạn bền kéo bằng hoặc cao hơn giới hạn bền của chi tiết có giới hạn bền kéo nhỏ hơn.

Hình B.1 – Ví dụ về hình dạng của thành phần chịu lực

Hình B.2 – Ví dụ về hình dạng của gân

Hình B.3 – Ví dụ về hình dạng của đầu nối cơ khí

B.4 Ngoại quan, việc kiểm tra và lập báo cáo của phần đã được tạo hình

Ngoại quan, việc kiểm tra và báo cáo thử nghiệm của phần đã được tạo hình nên như sau:

a) Ngoại quan: không được có các khuyết tật về hình thức có thể gây bất lợi cho việc sử dụng.

b) Kiểm tra: Ngoại quan của phần đã được tạo hình khi kiểm tra bằng mắt thường phải thỏa mãn quy định tại mục a).

c) Báo cáo thử nghiệm: Nhà sản xuất phải xuất trình tài liệu kiểm tra cho khách hàng khi khách hàng đã yêu cầu trước đó. Trong trường hợp này, bản báo cáo nên tuân theo các quy định của TCVN 4399 (ISO 404). Trừ khi có quy định khác trong đơn đặt hàng, tài liệu kiểm tra phải theo TCVN 11236 (ISO 10474).

B.5 Loại sơn, phủ và hình dạng bên ngoài

B.5.1 Loại sơn và phủ

Các loại sơn và phủ điển hình trên cọc ống ván thép được trình bày ở Bảng B.2.

Bảng B.2 Loại sơn và phủ

|

Tác dụng |

Phân loại |

Loại |

|

Chống gỉ |

Sơn | Sơn vô cơ giàu kẽm + nhựa epoxy |

| Sơn có các hạt thủy tinh | ||

| Phủ chống ăn mòn nặng | Phủ đàn hồi uretan |

B.5.2 Ngoại quan

Ngoại quan của sơn và phủ khi được kiểm tra bằng mắt thường phải không được có các khuyết tật có thể gây bất lợi cho việc sử dụng.

Phụ lục C

(Tham khảo)

Kích thước và khối lượng một mét dài của ống đơn có đường kính ngoài lớn hơn 2000 mm

Kích thước và khối lượng một mét dài của ống đơn có đường kính ngoài lớn hơn 2000 mm theo quy định trong Bảng C.1.

Bảng C.1- Kích thước và khối lượng một mét dài của ống đơn có đường kính ngoài lớn hơn 2000 mm

|

Đường kính ngoài |

Chiều dày |

Diện tích mặt cắt ngang |

Khối lượng một mét dài |

Thông số tham khảo |

|||

|

Mômen quán tính hình học |

Mô-đun chống uốn |

Bán kính quán tính mặt cắt ngang |

Diện tích mặt ngoài của một mét dài |

||||

|

D |

t |

A |

W |

I |

Z |

i |

|

|

mm |

mm |

cm2 |

kg/m |

cm4 |

cm3 |

cm |

m2/m |

|

2200 |

22 |

1505,3 |

1182 |

893 x 104 |

812 x 102 |

77,01 |

6,91 |

|

25 |

1708,2 |

1341 |

1010 x 104 |

918 x 102 |

76,90 |

6,91 |

|

|

2400 |

22 |

1643,6 |

1290 |

1162 x 104 |

968 x 102 |

84,08 |

7,54 |

|

25 |

1865,3 |

1464 |

1315 x 104 |

1096 x 102 |

83,97 |

7,54 |

|

|

2600 |

22 |

1781,8 |

1399 |

1480 x 104 |

1139 x 102 |

91,15 |

8,17 |

|

25 |

2022,4 |

1587 |

1676 x 104 |

1290 x 102 |

91,04 |

8,17 |

|

|

2800 |

22 |

1920,0 |

1507 |

1852 x 104 |

1323 x 102 |

98,22 |

8,80 |

|

25 |

2179,5 |

1711 |

2098 x 104 |

1499 x 102 |

98,12 |

8,80 |

|

|

3000 |

22 |

2058,2 |

1616 |

2282 x 104 |

1521 x 102 |

105,29 |

9,42 |

|

25 |

2336,6 |

1834 |

2585 x 104 |

1723 x 102 |

105,19 |

9,42 |

|

| CHÚ THÍCH : Giá trị bằng số của khối lượng một mét dài được tính bằng công thức như sau với giả thiết 1 cm3 thép là 7,85 g và làm tròn tới ba chữ số có nghĩa theo TCVN 1517:2009. Trong trường hợp lớn hơn 1000 kg/m, được làm tròn tới bốn chữ số.

W = 0,02466t(D-t) Trong đó W: khối lượng một mét dài của ống (kg/m) t: chiều dày của ống (mm) D: đường kính ngoài của ống (mm) 0,02466: Hệ số chuyển đổi đơn vị để tính được W |

|||||||

Phụ lục D

(Tham khảo)

Thư mục tài liệu tham khảo

Bảng D.1 – Các tiêu chuẩn Nhật Bản (JIS) và tiêu chuẩn ASTM tương đương với các tiêu chuẩn TCVN/ISO được nêu trong Điều 2

|

Tiêu chuẩn TCVN/ISO được nêu trong Điều 2 |

Tiêu chuẩn JIS tương ứng |

Tên tiêu chuẩn |

| TCVN 197-1(ISO 6892-1) | JIS Z 2201;

JIS Z 2241 |

Vật liệu kim loại – Thử kéo ở nhiệt độ phòng. |

| TCVN 4398(ISO 377) | Thép và sản phẩm thép. Vị trí lấy mẫu, chuẩn bị phôi mẫu và mẫu thử cơ tính. | |

| TCVN 4399 (ISO 404) | JIS G 404 | Thép và các sản phẩm thép- Yêu cầu kỹ thuật chung khi cung cấp. |

| TCVN 8310 (ISO 4136) | JIS Z 3121 | Thử phá hủy mối hàn trên vật liệu kim loại – Thử kéo ngang. |

| TCVN 8998:2018 (ASTM E 415-17) | JIS G 1253 | Thép cacbon và thép hợp kim thấp – Phương pháp phân tích bằng quang phổ phát xạ chân không. |

| TCVN 11236 (ISO 10474) | JIS G 415 | Thép và sản phẩm thép – Hồ sơ kiểm tra. |

| TCVN 11758-1 (ISO 17636-1) và TCVN 11758-2 (ISO 17636-2) | JIS Z 3104 | Thử không phá hủy mối hàn – Thử chụp ảnh bức xạ |

Bảng D.2 – Các tiêu chuẩn tham khảo

|

Số hiệu tiêu chuẩn |

Tên tiêu chuẩn |

| TCVN 3223:2000 | Que hàn điện dùng cho thép cacbon thấp và thép hợp kim thấp – Ký hiệu, kích thước và yêu cầu kỹ thuật chung. |

| TCVN 7472:2018 (ISO 5817:2014) | Hàn – Liên kết hàn nóng chảy ở thép, niken, titan và các hợp kim của chúng (trừ hàn chùm tia) – Mức chất lượng đối với khuyết tật. |

| ASTM A 252 | Standard Specification for Welded and Seamless steel Pipe Piles (Tiêu chuẩn kỹ thuật đối với cọc ống ván thép hàn và không hàn). |

| EN 10025-2 | Hot rolled products of structural steels – Part 2: Technical delivery conditions for non-alloy structural steels (Sản phẩm thép kết cấu cán nóng – Phần 2: Điều kiện giao hàng kỹ thuật đối với thép kết cấu không hợp kim). |

| EN 1435 | Non-destrutive examination of welds – Radiographic examination of welded joints (Kiểm tra không phá hủy mối hàn – Kiểm tra mối hàn bằng chụp tia bức xạ). |

| JIS G 0320 | Standard test method for heat analysis of steel products

(Phương pháp thử tiêu chuẩn để phân tích mẻ nấu của sản phẩm thép). |

| JIS G 3101 | Rolled steels for general structure (Thép cán cho kết cấu thông dụng). |

| JIS G 3192 | Dimensions, shape, mass and permissible variations of hot rolled steel sections (Kích thước, hình dạng, khối lượng và dung sai cho phép của thép hình cán nóng). |

| JIS G 3193 | Dimensions, Shape, Mass And Permissible Variations Of Hot Rolled Steel Plates, Sheets And Strips (Kích thước, hình dạng, khối lượng và dung sai cho phép của mặt cắt thép lá, thép tấm và thép cuộn cán nóng). |

| JIS G 3444 | Carbon Steel tubes for general structural purposes (Ống thép các bon cho các kết cấu thông dụng). |

| JIS Z 3121 | Methods of tensile test for butt welded joints (Phương pháp thử kéo của liên kết hàn đối đầu). |

| JIS Z 3211 | Covered electrodes for mild steel, high tensile strength steel and low temperature service steel (Que hàn điện có bọc thuốc dùng cho thép cácbon thấp, thép cường độ cao và thép cán nguội). |

| JIS Z 3312 | Solid wires for MAG and MIG welding of mild steel, high strength steel and low temperature service steel (Dây đặc để hàn MAG và MIG cho thép cácbon thấp, thép cường độ cao và thép cán nguội). |

| JIS Z 3313 | Flux cored wires for gas shielded and self-shielded metal arc welding of mild steel, high strength steel and low temperature service steel (Dây hàn có lõi bằng chất trợ dung để hàn hồ quang kim loại có khí bảo vệ và tự bảo vệ cho thép cácbon thấp, thép cường độ cao và thép cán nguội). |

| JIS Z 3351 | Solid wires for submerged arc welding of carbon steel and low alloy steel (Dây cứng để hàn hồ quang chìm cho thép cacbon và thép hợp kim thấp). |

| JIS Z 3352 | Fluxes for submerged arc welding and electroslag welding (Thuốc hàn dùng để hàn hồ quang chìm và hàn điện xỉ). |

| TIÊU CHUẨN QUỐC GIA TCVN 9246:2024 VỀ CỌC ỐNG VÁN THÉP | |||

| Số, ký hiệu văn bản | TCVN9246:2024 | Ngày hiệu lực | 27/02/2024 |

| Loại văn bản | Tiêu chuẩn Việt Nam | Ngày đăng công báo | |

| Lĩnh vực |

Xây dựng |

Ngày ban hành | 27/02/2024 |

| Cơ quan ban hành |

Bộ khoa học và công nghê |

Tình trạng | Còn hiệu lực |

Các văn bản liên kết

| Văn bản được hướng dẫn | Văn bản hướng dẫn | ||

| Văn bản được hợp nhất | Văn bản hợp nhất | ||

| Văn bản bị sửa đổi, bổ sung | Văn bản sửa đổi, bổ sung | ||

| Văn bản bị đính chính | Văn bản đính chính | ||

| Văn bản bị thay thế | Văn bản thay thế | ||

| Văn bản được dẫn chiếu | Văn bản căn cứ |